投稿日:2025.08.20 最終更新日:2026.02.06

樹脂部品の公差設計 完全ガイド|金属との違い・失敗例・最新動向まで解説

樹脂部品を扱う設計や製造の現場では、「どの程度の公差を設定すれば良いのか」という悩みがつきものです。金属に比べて寸法変化が大きい樹脂は、熱や湿度の影響を受けやすく、単純に精度を上げれば良いというものではありません。本記事では、樹脂公差の基本から、加工方法別の目安、設計での注意点、最新技術までを詳しく解説します。

樹脂加工における公差とは?

公差の基本概念と重要性

製造業における「公差」とは、設計値と実際の寸法の許容範囲を指します。例えば直径10mmの穴を加工する場合、設計図面に「±0.05mm」と記載があれば、9.95〜10.05mmの範囲であれば良品として認められるということです。

公差の基本的な考え方として、完璧に設計値通りの寸法で部品を製造することは現実的に不可能であり、また経済的でもありません。そのため、製品の機能を損なわない範囲で許容できる寸法のばらつきを予め設定しておくことが必要になります。これが公差設定の根本的な目的です。

金属加工の現場では当たり前の考え方ですが、樹脂部品では公差管理がより複雑になります。なぜなら樹脂は熱膨張や吸湿、成形方法の影響を大きく受け、寸法が環境条件や時間経過によって変化するためです。設計者や加工業者がこの特性を理解せずに金属部品と同じ感覚で設計すると、組み立て不良や性能劣化を招く可能性があります。そのため、樹脂の公差は製品の品質・信頼性・コストを左右する極めて重要な要素なのです。

金属との公差の違い

金属は熱や湿度による寸法変化が比較的小さく硬度も高いため、ミクロン単位の高精度加工が可能です。一方で樹脂は熱膨張率が金属の10倍以上に達する場合もあり、さらに水分を吸収することで寸法が膨らむ性質があります。例えばナイロン(PA)は吸湿によって数%の膨張を起こすため、公差設計で無視すると実使用環境で嵌合不良が生じます。金属部品では±0.01mmの厳しい公差を要求できても、樹脂では現実的に±0.05〜0.1mm程度が限界となるケースが多いです。したがって、設計段階で「樹脂は金属とは異なる特性を持つ」という認識を持ち、用途に応じて適切な公差を設定することが重要です。

樹脂特有の寸法誤差の原因

熱膨張と吸湿による寸法変化

先述したように樹脂は温度や湿度の影響を強く受けます。影響の大きさは樹脂材料の種類によっても大きく異なり、例えばPOM(ポリアセタール)は吸湿性が低いですが、ナイロンは水分を多く吸収しやすく、湿度50%の環境と乾燥状態では寸法が大きく異なります。また、樹脂全般は熱膨張係数が高いため、加工直後と室温安定後では0.1〜0.3%程度の収縮差が出ることも珍しくありません。この変化を理解せずに図面通りに成形すると、使用環境で狂いが発生し、組み立てが困難になる恐れがあります。設計時には「最終使用環境」での寸法を基準に逆算することが推奨されます。

加工方法(射出・切削・3Dプリント)の影響

樹脂加工では加工方法によっても公差の傾向が大きく変わります。

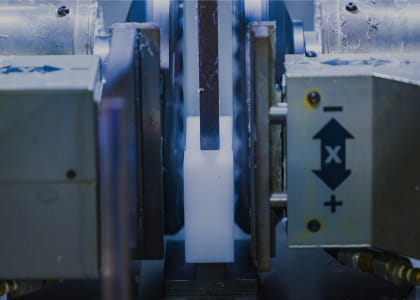

射出成形は大量生産に向きますが、型の冷却過程で材料固有の収縮が起こります。金型温度やゲート位置で収縮率が変わり、設計通りの寸法を得るには金型補正が必要です。

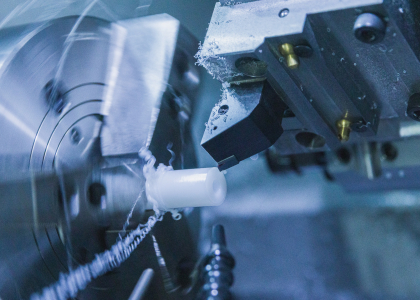

切削加工では比較的精度を出しやすいものの、樹脂は金属と比較して熱伝導率が低いため、切削熱が局所的に蓄積しやすく、発熱による熱変形や熱劣化による寸法変化が課題となります。

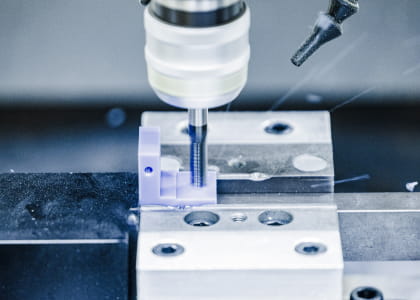

3Dプリントでは積層方向による精度差が顕著で、X-Y方向よりもZ方向の寸法誤差が大きくなりやすい傾向があります。それぞれの方法の特性を理解し、製品要求に応じた加工法を選定することが不可欠です。

材料ごとの特性

樹脂は種類によって寸法安定性が大きく異なります。POMは耐摩耗性と寸法安定性に優れ、ギアや摺動部品に多用されます。ABSは加工性に優れますが、寸法安定性は中程度です。ポリカーボネート(PC)は耐衝撃性に優れる一方で、成形条件による収縮のばらつきが大きい傾向があります。このように、使用目的に合わせて材料特性を理解し、最適な樹脂を選ぶことが公差管理の第一歩となります。

寸法安定性に特徴のある材料の特性

- POM(ポリアセタール)

・長所:寸法安定性が高い、耐摩耗性に優れる、吸湿性が低い

・短所:接着性が悪い、薬品(有機溶剤,アルカリ)には強いが酸には弱い、耐候性は良くない

・用途例:ギア、摺動部品、精密機構部品など - ABS

・長所:加工性・成形性が良い、コストが比較的安い、表面仕上げが容易

・短所:耐熱性が低め、寸法安定性は中程度

・用途例:外装カバー、家電筐体、電気製品など - PC(ポリカーボネート)

・長所:耐衝撃性が高い、透明性に優れる、難燃グレードも豊富

・短所:成形条件により収縮ムラが発生、吸湿による寸法変化あり

・用途例:透明カバー、光学部品、自動車部品など - MCナイロン(モノマーキャストナイロン)

・長所:通常のナイロンより寸法安定性が高い、自己潤滑性があり摩耗に強い、大型成形が可能

・短所:吸湿性はゼロではなく環境湿度による寸法変化がある

・用途例:大型歯車、ローラー、耐摩耗用品など - UHMW(超高分子量ポリエチレン)

・長所:摩耗性と耐衝撃性に優れる、吸湿性がほぼゼロで吸湿による寸法変化はほぼない、低摩擦係数

・短所:線膨張係数が大きく温度によって寸法変化しやすい、滑性が高いため接着加工に不向き

・用途例:ライナー、搬送部品、衝撃吸収材など - PTFE(フッ素樹脂/テフロン)

・長所:吸湿性がほぼゼロ、耐薬品性に極めて優れる、低摩擦・非粘着性が高い

・短所:強度はあるが柔らかいため強い力を加えるとヘコミやキズになる、

クリープ(時間依存変形)が大きい

・用途例:シール材、摺動部品、医療・化学用途の部品など

樹脂部品設計で考慮すべき公差基準

一般的な許容差の目安

樹脂部品の公差設定は、金属ほど厳密にできないのが一般的です。

例えば射出成形品では、±0.1mm程度が標準的な目安とされます。切削加工であれば±0.05mmまで可能ですが、コストと時間が大きく増加します。3Dプリントでは±0.2〜0.5mm程度のばらつきを考慮する必要があります。

重要なのは「用途に応じて妥協点を決める」ことです。例えば外観部品なら多少の寸法誤差が許される場合が多いですが、摺動部品や密封性が求められる部品では厳しい公差を設定する必要があります。むやみに精度を上げようとするとコストや不良率が大幅に上昇するため、製品の機能や組み立てへの影響をよく検討し、現実的かつバランスのとれた公差設定を心がけましょう。

ISOやJIS規格における樹脂公差の考え方

国際規格(ISO 20457、ISO 8062など)やJIS規格では、樹脂部品の公差を金属部品とは別に規定しています。特に射出成形品は収縮率を考慮した設計が求められ、ISOでは「収縮係数を設計に反映させる」ことが推奨されています。また、JIS B 0405では樹脂部品に適用可能な一般公差が示されており、設計者は図面に特記しない限りこの規格に従うのが基本です。

規格を活用することで、加工業者との認識の齟齬を減らし、製造トラブルを防ぐことができます。ただし、これらはあくまで標準値であり、実際には加工方法や用途により個別設定が必要です。規格値を正しく理解し、自社の品質基準や取引先の要求仕様と整合を取ることが、安全・安心な量産体制確立には不可欠です。

| 公差等級 | 基準寸法の区分(mm) | ||||||||

| 記号 | 説明 | 0.5以上 3以下 |

3を超え 6以下 |

6を超え 30以下 |

30を超え 120以下 |

120を超え 400以下 |

400を超え1000以下 | 1000を超え2000以下 | 2000を超え4000以下 |

| 許容差 | |||||||||

| f | 精級 | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | – |

| m | 中級 | ±1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 |

| c | 粗急 | ±2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 |

| v | 極粗急 | – | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

加工方法別の公差管理ポイント

射出成形の公差と補正設計

射出成形は量産に適していますが、金型設計時に収縮率を考慮しなければなりません。例えばPOMなら約2%、ABSなら約0.5%前後の収縮が発生します。設計者は「収縮後に設計値に合うように」金型寸法を補正して設計する必要があります。また、ゲート位置や冷却条件の違いで変形やソリが生じ、公差外れの原因になります。射出成形の公差管理では「試作・測定・金型修正」を繰り返すことが現実的なアプローチです。

切削加工の公差精度

切削加工は部品ごとの一点物、小ロット品、精密部品に最適です。比較的精度を出しやすい加工方法で、±0.02〜0.05mm程度の公差も可能です。しかし樹脂は加工熱で変形しやすいため、冷却をしながら削る工夫が必要です。さらに加工中の摩擦熱や素材内部の残留応力によって加工後の変形や反りが発生する場合があります。加えて、樹脂自体の柔らかさによるバリや仕上げ面の精度も無視できません。治具の工夫や適切な工具の使用、切削条件の最適化が精度向上の鍵となります。

3Dプリントの公差と後加工

3Dプリントは設計自由度が高い反面、寸法精度は射出成形や切削に劣ります。一般的に±0.2〜0.5mm程度の誤差が出やすく、組み立て部品では後加工(切削や研磨)が前提となります。特にFDM方式では積層ピッチによって寸法精度が変わるため、設計段階で「実物は削って仕上げる」ことを織り込む必要があります。近年は光造形(SLA)や粉末焼結(SLS)で精度向上が進んでおり、用途によっては±0.1mmの精度も実現可能です。

公差設計で失敗しやすいポイント

公差を厳しくしすぎることによるコスト増

樹脂部品に過度に厳しい公差を設定すると、加工工数や金型補正が増加し、コストが跳ね上がります。さらに歩留まりが悪化し、不良率が高くなる可能性もあります。特に樹脂のように寸法変動要因が多い素材では、不必要に厳しい公差指定はメリットよりデメリットが大きいことを理解し、「機能上必要な箇所にのみ厳しい公差を設定」するメリハリ設計が失敗防止のポイントです。「必要十分な精度」を見極め、不要な高精度を避けることが設計者の重要な役割です。

樹脂特性を無視した設計による不具合例

例えばナイロン部品を吸湿環境で使用する場合、乾燥時に合わせた設計では現場で膨張して嵌合不良が発生します。あるいは屋外環境で使用する樹脂部品が、夏場の高温環境で設計値より大きく膨張し嵌合不良を起こすケースもあります。樹脂特性を無視すると、図面上は正しくても実際には機能しない部品になってしまうのです。こうした失敗を避けるためには、各材料の熱膨張係数や吸湿性、さらには加工時の収縮率などを徹底して調査・考慮しながら、使用環境と用途に合った樹脂を選定し、設計を進めることが大切です。

精度を高めるための対策と工夫

公差を緩和する設計テクニック

寸法に依存しない設計を工夫することで、厳しい公差を緩和できます。例えば嵌合部ではスナップフィットやテーパ形状を活用すれば、多少の寸法誤差を吸収可能です。また、ボス穴の代わりに長穴やスリットを設けることで、組立時の応力や変形を逃がせます。設計段階での工夫やアレンジがコストダウンと不良防止につながります。

材料選定での注意点

寸法安定性が重要な部品では、低吸湿性で熱膨張の小さい樹脂を選ぶことが推奨されます。例えばPOMやPPSは安定性に優れ、精密部品に多用されます。一方、MCナイロンなど吸湿膨張の大きい材料は、使用環境を十分把握したうえで選定し、環境条件での寸法変化を考慮して設計に余裕を持たせる必要があります。

加工後の測定・検査方法

高精度を求める場合、測定方法も重要です。ノギスやマイクロメータといった手持ち工具だけでなく、3次元測定機(CMM)を用いれば、複雑形状の寸法を高精度に確認できます。非接触型の画像測定機は、微細な電子部品の測定に適しています。測定の信頼性を確保することで、公差管理をより確実に行えます。

樹脂公差の最新動向

高精度樹脂材料(低吸湿性・低膨張率)の登場

最近では、従来の樹脂よりも寸法安定性に優れた新素材が開発されています。PPSやPEEKなどのスーパーエンプラは低吸湿性・低膨張率を特長としており環境変化の影響が小さく、精密部品に適しています。また、フィラー強化されたハイブリッド材料も開発され、電子機器、精密機械、医療機器で特に重宝されつつあります。これにより、従来よりも厳しい公差要求に応えられる可能性が広がっています。

PPS、PEEKについて詳しく知りたい方はこちら!

PPSとは?その特性と加工技術を解説!

PPS(ポリフェニレンサルファイド)は、200℃以上の耐熱性、優れた化学耐性、高い機械的強度を持ち、さまざまな産業で重要な役割を果たしています。自動車部品から電子機器、機械部品まで、幅広い用途で活用されているPPSの特性、加工技術、設計のポイントについて解説。材料選定時のチェックポイントや他素材

PEEKの基礎から応用まで:選定・加工・活用の完全ガイド

PEEKは、スーパーエンジニアリングプラスチックの最高峰として知られる高機能樹脂です。優れた耐熱性、機械的強度、耐薬品性から、航空宇宙から医療機器まで幅広い産業で活用されています。本記事では、PEEKの基本的な化学構造から、各種グレードの特徴、産業別の最新動向まで、材料選定に役立つ情報を詳しく解

5軸加工や最新3Dプリンタの進化による公差改善

加工技術も日進月歩で進化しており、従来難しかった複雑三次元形状の高精度加工が可能になりつつあります。NC加工では5軸制御によって複雑形状を高精度に加工できるようになり、樹脂でも±0.01mmに迫る精度が可能です。また最新の3Dプリンタはレーザー焼結や光造形の技術進化により、従来では困難だった微細精度を実現しつつあります。

デジタルシミュレーションによる成形収縮予測

生産前の段階で成形・冷却時の収縮や変形をシミュレーションソフトで事前予測し、金型設計や補正設計に活かす試みが一般化しています。CAE解析の進化により、射出成形時の収縮や反りをシミュレーションで事前に予測できるようになりました。これにより、金型修正の回数を減らし、開発期間の短縮と精度向上が期待できます。デジタルツールの有効活用は、今後のものづくり革新において欠かせない最先端手法として要注目です。

まとめ

樹脂の公差管理は、金属と異なる特性を理解したうえで設計・加工・測定を総合的に行う必要があります。熱膨張や吸湿、加工方法による影響を考慮しなければ、図面上の数値は現実では意味を持ちません。過度に厳しい公差はコスト増を招きますが、逆に緩すぎると製品不良につながります。用途や業界ごとの要求を踏まえて最適なバランスを見極めることが成功の鍵です。さらに、新素材やシミュレーション技術の発展により、樹脂部品の精度向上は今後ますます進むでしょう。

「樹脂の切削加工製品が欲しい!」

と思ったら、ぜひプラポートにお見積りをご依頼ください!

プラポートは短納期を得意とするプラスチック精密切削加工会社です

※図面があるとスムーズにお見積りいただけます

「樹脂の定尺品やカット材料が欲しい!」

という方はこちら!

カットプラドットコムは、プラポートが運営する樹脂材料販売サイトです

よくある質問

樹脂部品の公差はどのくらいを目安に設計すれば良いですか?

一般的な射出成形では ±0.1mm 程度が目安ですが、部品サイズや材質によって変動します。吸湿性が高いナイロンは変形しやすく、精度が必要ならPOMなどを選ぶことが推奨されます。また、切削加工では ±0.05mm 程度の精度も可能です。

金属と比べて樹脂の公差が緩いのはなぜですか?

樹脂は熱膨張係数や吸湿膨張が大きく、環境条件で寸法が変化するためです。金属は比較的安定しているため厳しい公差を設定できますが、樹脂では材料特性に応じた「ゆとり設計」が重要です。

公差を厳しく設定するとどんな問題が起きますか?

加工コストの上昇や不良率の増加につながります。特に金型では調整回数が増えて納期遅延の原因にもなります。必要以上に厳しい公差は避け、機能上必要な部分に限定して設定することが効率的です。

Automation

Automation

Processing

Processing

Human resources

Human resources

Automation

Automation

Processing

Processing

Human resources

Human resources