投稿日:2025.05.15 最終更新日:2026.02.06

樹脂の耐候性 劣化メカニズムと対策・材料選定

樹脂材料の耐候性でお困りではありませんか?製品が屋外で使用する際に、日光や風雨によって劣化してしまうと、交換費用やメンテナンスの手間がかかり、大きな損失につながります。この記事では、耐候性樹脂の選定方法や劣化メカニズム、さらには耐候性を向上させるための実践的な対策まで分かりやすく解説します。

樹脂材料の耐候性とその重要性

耐候性の定義と基本的メカニズム

樹脂材料の「耐候性」とは、過酷な環境条件、特に紫外線、温度変化、湿度などの要因による物性劣化に対する抵抗力を指します。この耐候性により、製品はアウトドア環境でも色や形状を維持し、長期間にわたって機能し続けることができます。

樹脂は、これらの環境要因に曝されることで、分子鎖が切断されたり、酸化反応が起こったりすることで劣化します。この劣化は、変色、ひび割れ、強度低下、表面粗化など、製品の機能や外観に悪影響を及ぼします。耐候性のメカニズムを理解することは、適切な材料選定と製品設計の第一歩です。

耐候性を確保するために、UV吸収剤や酸化防止剤などの添加剤が用いられます。これらの添加剤は樹脂の分子構造を紫外線や酸素から保護し、長期的な耐久性を実現します。また耐候性改良に向け、材料科学の進歩に伴い、さらに高度な合成技術が開発されています。

産業における耐候性の重要性

産業界において、耐候性は製品ライフサイクルにおいて極めて重要な要素です。その理由は、耐候性が不足すると製品の信頼性が損なわれ、結果として顧客クレームや商品回収の原因となりうるからです。特に、自動車や電子機器、機械部品のように屋外で使用される製品においては、耐候性が製品選定の重要な指標となりえます。例えば、自動車部品は長年にわたって直射日光にさらされますが、耐候性が確保されていれば、新品同様の外観を持続でき、プラスチック部材の破損や変色を防ぐことが可能です。また、電子機器の外装は耐候性により、長期間正常に機能し、消費者の品質満足度を維持します。

耐候性が及ぼす製品寿命への影響

耐候性は製品の物理的・機械的特性だけでなく、その美観や市場価値をも左右します。特に長期間にわたって機能が求められる産業機器やインフラ関連の製品では、耐候性が製品寿命を延ばす重要な要素となります。表面の劣化は即座には性能に影響を与えないことがあるものの、それが進行すると深刻な機能障害に繋がる可能性があります。これは特に、紫外線による分子鎖の切断や酸化による脆化が進行することで、物理的強度が低下し、割れやすくなるといった状況に現れます。このため、製品設計の段階で材料選定時に耐候性を考慮することが極めて重要であり、材料の選定は製造コスト及び長期的な維持費の削減にも大いに寄与します。

耐候性劣化のメカニズムを理解する

紫外線による劣化プロセス

紫外線は耐候性劣化の最も大きな要因の一つです。樹脂に含まれる化学結合は紫外光のエネルギーを吸収し、それによって結合が切断され、ラジカルが発生します。これらのラジカルはさらなる反応を連鎖的に引き起こし、分子鎖の分断や架橋形成が進行し、素材の物理的特性が変化します。紫外線による劣化の結果、素材は脆くなり、黄変が起こることが一般的です。特に、ポリオレフィン系樹脂(PE、PP)やスチレン系樹脂(PS、ABS)は、紫外線劣化を受けやすい材料として知られています。このプロセスを防ぐために、樹脂へのUV吸収剤の添加が行われます。これらの添加剤は紫外線を吸収または遮断し、分子構造が劣化するのを防ぎます。

ラジカルって何?

不対電子を持った分子のことだよ。

本来、電子は対になって結合している状態が安定なんだけど、

ラジカルは対になっていない不対電子をもつから不安定な状態で、

安定な状態に戻ろうとして他の分子の電子と反応しやすいんだ。?

温度・湿度による影響

樹脂の耐候性において温度と湿度も無視できない要因です。高温では分子運動が活発化することで反応速度を増加させる一方で、低温は素材を脆性化します。また、湿度は水分が樹脂内部に侵入することで加水分解反応を促進し、分子構造を変化させる可能性があります。特に繰り返しの乾湿サイクルは、樹脂の表面からの剥離や内部クラックの発生を誘発する原因となります。このため、温湿度に対する耐性を考慮した樹脂の選定と対策が必要です。

環境因子の複合的作用

紫外線、温度、湿度はそれぞれ独立して樹脂の耐候性に影響を与えますが、実際の環境では複合的に作用することが多く、その影響は単独の因子による場合以上に複雑です。このため、特定の環境条件下での耐候性を正確に評価するためには、これらの因子を組み合わせた試験が求められます。例えば、環境ストレスクラック抵抗(ESCR)試験などは、物理的負荷と化学劣化が同時に作用する条件下での樹脂の耐候性を評価します。このような複合要因を考慮した試験方法の採用により、より現実的な耐候性評価が可能となります。また、実際の使用環境を想定した評価試験を行い、長期信頼性を確認することが推奨されます。

産業分野別に見る耐候性樹脂の選定

自動車部品に求められる耐候性

自動車部品は過酷な環境下で性能を維持しなければなりません。紫外線、高温、風雨、凍結など、多様な環境ストレスに晒されます。自動車の外装部品に使用される樹脂には、高い耐候性が求められ、この条件を満たすための選定が必要です。例えば、ポリカーボネートやアクリルなどの樹脂は、クリアコートすることによって、風化や色あせを防いでいます。また、バンパーやミラーのハウジングなどに用いられるポリアミドなどは、高温でも物性を維持でき、耐衝撃性を併せ持つため重用されています。さらに、選定においては各種の規格、例えばISOやSAEに準拠した耐候性試験をクリアすることが求められ、これが製品の信頼性を高めます。

電子機器外装における要求特性

電子機器の外装では、耐候性が視覚的美観を長期間保ち、実用的性能を維持する要素として重要視されます。特に、スマートフォンやタブレットのようなポータブル機器の外装材では、美観を維持するだけでなく内部の電子部品を保護する役割があるため、日光による色あせや素材の脆化が問題解決のターゲットとなります。このような製品には、アクリルやポリカーボネートといった素材が使用され、耐擦傷性および防水性能も含めて劣化を防ぐために特殊コーティングが施されます。このような設計によって、消費者に対する製品の信頼性を確立し、製品寿命を延ばすことが可能です。

屋外設置機器の材料選定ポイント

屋外に設置される機器は常に環境の影響を受けるため、耐候性が最も重要な材料選定基準となります。例えば、太陽光を直接浴びるソーラーパネルケースや通信機器の筐体では、耐UV性、耐湿性、そして防水性が必須です。こうした機器には、フッ素系材料や耐UV加工ポリプロピレンといった素材が選定されます。これらの素材は、長時間の使用にもかかわらず風化に耐え、機能を維持するために使用されています。

設置場所の環境条件を考慮し、適切な材料を選定することが重要です。

主要な耐候性樹脂材料とその特徴

エンジニアリングプラスチック

エンジニアリングプラスチックは、機械的強度、耐熱性、耐薬品性に優れた特性を持ち、一般的にポリカーボネート(PC)、MCナイロンなどが含まれます。エンジニアリングプラスチックは自動車内装部品や電子機器ハウジングに使用され、耐候性を持つことから、外装部品としても適している樹脂が多いです。例えば、ポリカーボネートは透明性が高く、光学用途にも向いていますが、長期間の屋外使用では劣化(耐衝撃性の低下や変色)が進むため、紫外線による劣化を防ぐためのUVコーティングの検討も必要です。また、MCナイロンは標準グレードの耐候性は低いですが、耐候グレードが存在します。機械的強度に優れますが、MCナイロンの性質上吸水性が大きいため、雨などが直接当たる場所や湿気が多い場所では寸法変化に注意が必要です。

スーパーエンジニアリングプラスチック

スーパーエンジニアリングプラスチックは、エンジニアリングプラスチックよりもさらに高性能を追求した材料群で、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンサルファイド(PPS)などがあります。これらの樹脂は高温下での耐久性や優れた耐薬品性を備え、過酷な条件下での使用に適しています。PEEKは高温での寸法安定性や耐摩耗性に優れ、航空宇宙分野や医療機器部品など、より要求の厳しい用途にも使用されます。また、PPSは耐熱性とクリープ特性が良好で、自動車エンジン部品や電気・電子部品に適しています。これらスーパーエンジニアリングプラスチックは非常に高価ですが、性能に見合った長期信頼性を提供します。

エンジニアリングプラスチックとスーパーエンジニアリングプラスチックについて詳しく知りたい方はこちら!

エンプラとスーパーエンプラ:基礎知識から学ぶそれぞれの特性と用途

エンプラとスーパーエンプラは、製造業界で不可欠なプラスチック材料として注目されています。特にスーパーエンプラは、エンプラよりもさらに高性能で、過酷な環境下での使用が可能です。本記事では、それぞれの特性を詳しく紹介し、具体的な応用例や選定のポイントについて解説します。エンプラとスーパーエンプラの選

各種樹脂の耐候性比較表

以下に、代表的な樹脂材料の耐候性をまとめて比較表を示します。

| 樹脂タイプ | 耐候性 | 耐熱温度 | 耐薬品性 | 機械的強度 | 代表的用途 |

|---|---|---|---|---|---|

| ポリカーボネート (PC) |

高 | 120℃ | 中 | 高 | 自動車部品、電子機器ハウジング、 光学用途 |

| MCナイロン (MC801) |

高 (吸水注意) |

120℃ | 中 | 高 | 大型ギア、滑車、アウトドア機器 |

| ポリエーテル エーテルケトン (PEEK) |

高 | 250℃ | 極高 | 高 | 航空宇宙、医療機器、化学工業 |

| ポリフェニレン サルファイド (PPS) |

極高 | 220℃ | 極高 | 高 | 自動車エンジン部品、電気・電子部品 |

| テフロン (PTFE) |

極高 | 250℃ | 極高 | 低 | 化学薬品取扱装置、耐熱ライニング、 シール材 |

| 塩ビ (PVC) |

中 | 60℃ | 高 | 中 | 水管、電線被覆、建築資材 |

| アクリル | 高 | 80℃ | 低 | 中 | 看板、ディスプレイ、 車のテールランプカバー |

| PET | 中 | 55℃ | 低~中 | 高 | 飲料ボトル、食品容器、繊維製品 |

※具体的な数値や特定の薬品への耐性については、各メーカーの物性データをご参照ください。

この比較表は一般的な指標であり、実際の選定においては、具体的な使用条件や要求特性に基づいた詳細な評価が必要です。最終的には、実際の使用環境を想定した試験を行い、性能を確認することが重要です。

耐候性向上のための実践的対策

添加剤による耐候性改善

耐候性を向上させるために使用される最も一般的な手法の一つが添加剤の利用です。UV吸収剤や光安定剤(HALS)は、樹脂内部での紫外線の影響を軽減するために用いられます。UV吸収剤は紫外線を物理的に吸収し、そのエネルギーを無害な形で放出することで、樹脂の分解を抑制します。光安定剤(HALS)は紫外線によって生成されるラジカルを捕捉し、劣化反応を抑制します。また、酸化防止剤は、熱による酸化劣化を防ぎ、樹脂の寿命を延ばすのに役立ちます。これらの添加剤は樹脂の透明性、機械的強度を維持しつつ、耐候性を大幅に向上させることが可能です。

表面処理・コーティング技術による耐候性付与

表面処理技術やコーティングは、耐候性を向上させるための強力な手段です。例えばポリカーボネートにはUVコーティングがされた状態で販売されているものもあります。また、特殊な薄膜塗料を使用することで、防湿効果や耐化学薬品性を付与することも可能です。こうしたコーティングの採用は、特に屋外使用が想定される製品において有効です。日本国内外で高度な技術が開発されており、機能性コーティングの市場も拡大しています。

設計段階での対策ポイント

耐候性を最大限に活かすためには、設計段階での計画が不可欠です。まず、材料選定においては、製品の使用環境を考慮し、適切な材料とそのグレードを選ぶことが重要です。また、形状設計においては、紫外線の暴露を最小限にするための工夫が求められます。例えば、紫外線の直射を避けるための取付け角度や、応力集中を避ける設計、水や汚れが溜まりにくい形状、必要に応じたシェードの配置などで劣化を抑制することができます。さらに、部品のモジュール化により、劣化しやすい部材を容易に交換可能とする設計は、製品寿命の延長とメンテナンス性の向上に寄与します。

耐候性向上のためのポイント

- 適切な材料選定

要求特性の確認、比較表やメーカーの詳細な物性表からの確認、コストとの両立 等 - 応力集中を避ける設計

フィレットやR形状の適切な設定、肉厚の均一化、そり・ひけの最小化 等 - 排水性への配慮

水たまりの防止対策、結露対策+適切な傾斜角度の設定 等 - 取付け場所の調整

取付け角度・シェード等遮蔽物の配置で直射日光を避ける 等

耐候性評価と品質保証

促進耐候性試験の種類と特徴

耐候性の評価には、加速試験法が主に用いられます。代表的なものに、キセノンランプを使用した試験や、フルオロカーボンランプを使用した試験があります。これらは、屋内で迅速に樹脂の劣化を確認することができ、製品の品質管理や研究開発において多用されます。ISO 4892やASTM G154といった規格に準拠した試験は、再現性と信頼性が高く、製品の市場展開前の最終確認としても重要視されます。

屋外暴露試験の実施方法

屋外暴露試験は、実際の環境での劣化を評価するための重要な手法です。この試験では、製品や試験片を一定期間屋外に設置し、実際に環境要因に暴露させてその劣化状況を観察します。試験はしばしば数ヶ月から数年以上にわたり実施されるため、時間とコストがかかりますが、リアルな劣化データが得られます。特に、新規開発材料や特殊用途製品にはこの試験結果が製品信頼性を確保するための重要なデータとなります。

評価基準と規格対応

耐候性評価の結果に基づく製品の品質保証は、特定の規格に基づいて行われます。例えば、ISO、JIS、ASTMなどの各種標準規格があり、これらの基準に合致するか否かが品質基準となります。製品の輸出入においても、このような国際規格への遵守が求められる場面が多く、規格に準拠した試験データは国際的な信頼性を得るためには欠かせません。規格の更新や新しい標準への適応も、製品の耐候性を適切に評価し、競争力を保持するためには必要です。

まとめ

樹脂の耐候性は、製品設計及びその寿命における重要な要素であり、正しい知識と実践に基づいた対策が不可欠です。耐候性の向上には、適切な材料選定、添加剤の活用、表面処理技術の適用など、複数のアプローチが可能です。各産業分野によって要求される耐候性レベルは異なるため、用途に応じた適切な材料選定と対策が不可欠になります。しっかり適切な耐候性を持った樹脂を利用すると、長期的な利益確保にもつながります。

耐候性を考慮した材料選定と設計、そして適切な試験と評価を行うことで、高品質で長寿命な製品開発を実現できるでしょう。

「耐候性に優れた樹脂を使った部品が欲しい!」

と思ったら、ぜひプラポートにお見積りをご依頼ください!

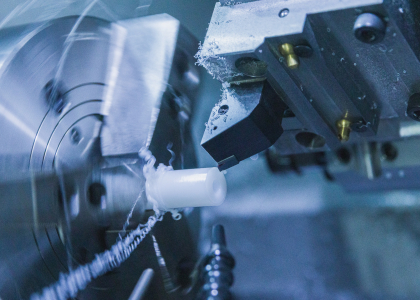

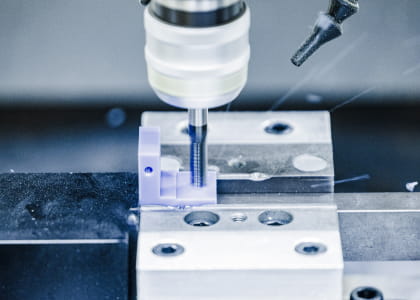

プラポートは短納期を得意とするプラスチック精密切削加工会社です

※図面があるとスムーズにお見積りいただけます

「耐候性に優れた樹脂の定尺品やカット材料が欲しい!」

という方はこちら!

カットプラドットコムは、プラポートが運営する樹脂材料販売サイトです

よくある質問

耐候性樹脂を選ぶ際に、最も重要なポイントは何ですか?

使用環境に応じた耐候性とコストのバランスが最も重要です。

耐候性を向上させるために最も効果的な方法は何ですか?

UV安定剤や光安定剤などの添加剤の使用が最も一般的で効果的です。特にHALSやUV吸収剤の併用が効果的です。また、表面コーティングや塗装による保護も有効な方法です。ただし、コストや製品の要求特性とのバランスを考慮して選択する必要があります。

耐候性試験はどのくらいの期間行うべきですか?

製品の使用環境や要求される耐候性レベルによって異なりますが、一般的には数ヶ月から数年かけて行われます。加速試験法を用いることで、短期間で評価することも可能です。

Automation

Automation

Processing

Processing

Human resources

Human resources

Automation

Automation

Processing

Processing

Human resources

Human resources