投稿日:2025.04.16 最終更新日:2026.02.06

導電性樹脂の基礎知識:メリットと用途を徹底解説

導電性樹脂は、軽量かつ電気を通す特性を持つプラスチックとして、自動車や電子機器をはじめとする多様な分野で注目されています。この記事では、導電性樹脂の基本特性から様々な産業での応用事例までを詳しく解説。最新の技術動向や選定基準についても触れ、製品設計に役立つ情報をお届けします。導電性樹脂を活用することで、製品の性能向上や新たな価値を創出する可能性を探ります。

導電性樹脂とは?その特性と技術的背景

導電性樹脂とは、電気を通す性質を持つプラスチック材料のことを指します。通常のプラスチックは電気を通さない絶縁体であるのに対し、導電性樹脂は特定の添加剤や特殊な加工が施されることで、電流を流すことが可能になります。この特性によって、導電性樹脂は電子機器や自動車などさまざまな分野で重要な役割を担っています。特に、軽量で柔軟性があり、腐食に強いという樹脂の利点を活かして、多くの用途に応用されている点が特徴です。

導電性樹脂の基本的な特性

導電性樹脂の基本的な特性には以下のようなものがあります。

まず第一に、導電性樹脂は通常の金属材料に比べて軽量であるため、運搬や加工が非常に容易です。これにより、自動車の軽量化や携帯電子機器のコンパクト化に貢献しています。

また、耐薬品性や耐腐食性が高いため、過酷な環境下でも使用可能です。

さらに、プラスチック特有の柔軟性を持ちながらも、電気を通す性質を持つことから、電子回路基板や静電気防止部品の製造において重要な素材とされています。

一方で、加熱や冷却などの物理的ストレスに対する耐性が金属に比べてやや劣る場合があるため、使用時の温度範囲や環境を考慮することが重要です。

導電性を実現する技術とメカニズム

導電性樹脂が電気を通す仕組みは、主に導電性フィラーを樹脂の中に分散させることによって実現されます。代表的な導電性フィラーには、カーボンブラック、カーボンナノチューブ、金属粉末などがあります。これらの微細な粒子が樹脂内に均一に分散されることで、電子が通過するための経路が形成され、導電性を発揮するのです。さらに、高性能な樹脂成分とフィラーの相互作用により、機械的特性の向上も図られています。最近では、グラフェンやナノコンポジット技術の応用により、より高い導電性と優れた材料特性を持つ導電性樹脂の開発が進んでいます。

導電性の各樹脂グレード解説

導電性樹脂は要求される性能や用途に合わせて、各樹脂で様々なグレードが開発されています。大きく分けると、「導電グレード」と「帯電防止グレード」の二つに分類されます。どちらも電気を通す導電性樹脂ですが、電気抵抗値(体積固有抵抗)の値によって大まかにグレードが分けられています。通常絶縁体の樹脂は電気抵抗値(体積固有抵抗値)が10¹²Ω以上とされていますが、導電性樹脂はこの値が低くなるように設計されています。

導電グレードの種類と特徴

導電性グレードは、高い導電性を必要とする用途に用いられます。導電性フィラーの配合量が多く、電気抵抗値(体積固有抵抗)が低いことが特徴です。メーカーにもよりますが、一般的に電気抵抗値(体積固有抵抗値)が大体10⁶Ω以下のものを導電グレードと呼びます。

導電グレードのある樹脂 例

- MCナイロン(モノマーキャストナイロン) ※導電グレードも帯電防止グレードも存在

- POM(ポリアセタール)

- PEEK(ポリエーテルエーテルケトン)

帯電防止グレードの種類と特徴

帯電防止グレードの樹脂は、静電気の蓄積を防ぐために作られたもので、特に電子機器や部品の保護のために重要です。通常の絶縁体樹脂では静電気が表面に蓄積し、帯電することで埃の付着が起きたり静電気障害の可能性があります。このグレードの樹脂は、導電グレードのように導電性フィラーを素材内に混ぜてあるものと、表面に帯電防止の膜を形成させてあるものがあります。これによって静電気の影響を最小限に抑えます。

具体的には、包装材や電子機器のケース、クリーンルーム内で使用される装置において、静電気対策として用いられます。メーカーにもよりますが、一般的に電気抵抗値(体積固有抵抗値)が10⁶~10¹¹Ω程度のものが帯電防止グレードと呼ばれています。また、帯電防止グレードの他に制電グレードという名前で呼ばれることも多いです。

帯電防止グレード(制電グレード)のある樹脂 例

- 塩ビ(PVC) 制電グレード

- アクリル 制電グレード

- MCナイロン(モノマーキャストナイロン) ※導電グレードも帯電防止グレードも存在

- PC(ポリカーボネート) 制電グレード

例 MCナイロン導電グレード

導電性樹脂はカーボン系のフィラーが混ざっているものが多いから、色は黒色が多いよ!

導電性樹脂の多岐にわたる用途

導電性樹脂はその特性を活かし、多くの産業分野で活用されています。

自動車業界での活用事例

自動車業界では、導電性樹脂は軽量化と機能性向上を目的に多くの部品に採用されています。たとえば、車両の内装部品に使用されることで、茶黒化や腐食の防止に役立っています。また、エンターテインメントシステムのハウジングや、アンテナ部材としても導電性樹脂が活用されています。電動車両においてもバッテリーマネージメントシステムへの適用が進んでおり、導電性と絶縁性のバランスを取ることで、安全性の向上を実現しています。

- 燃料タンク: 帯電防止グレードの導電性樹脂が使用されており、静電気による火災を防止

- バンパー: 軽量化と同時に導電性を持たせることで、車体への電磁波の影響を抑制

- センサー: 圧力センサーや温度センサーなどのセンサー部品にも利用

電子機器での使用例

電子機器分野では、導電性樹脂は静電気防止や電磁波シールドとしての役割を担っています。スマートフォンやタブレットのカバーに応用することで、静電気の影響から内部回路を保護し、デバイスの耐久性を向上させます。また、プリンターのトナーキャリアや、コンピューターのハウジングにも使用され、静電気除去や電磁波制御に寄与しています。近年では、フレキシブルな電子回路基板としての利用も注目されています。

- 筐体: 電磁波シールド効果を持つ導電性樹脂が、スマートフォンやパソコンなどの筐体に使用

- タッチパネル: 透明導電性樹脂が、スマートフォンやタブレット端末のタッチパネルに利用

- プリント基板: 導電性樹脂は、フレキシブルプリント基板(FPC)の材料としても期待

機械部品への応用

機械部品においては、導電性樹脂は高い耐久性と低摩擦性を兼ね備えた素材として利用されています。例えば、軸受けや歯車に使用されることで、摩擦による静電気の発生を防ぎ、機械の故障を抑制します。また、摩擦係数の低さを活かして可動部分の寿命を延ばすことができます。これらの応用により、機械全体のメンテナンスコストを削減しつつ、効率的なエネルギー利用が可能となるのです。

- ベアリング: 自己潤滑性と耐摩耗性に優れた導電性樹脂が、ベアリングに使用

- ギア: 静音性と耐摩耗性に優れ、潤滑油が不要な導電性樹脂製のギアが開発

導電性樹脂のメリットと課題

導電性樹脂には多くのメリットがありますが、同時にいくつかの課題も存在します。

導電性樹脂がもたらすメリット

導電性樹脂の最大のメリットは、その柔軟性と軽量性を維持しながらも電気を通すことができる点です。従来の金属材料と比べて軽いため、製品の軽量化に寄与します。また、加工が容易なため、複雑な形状の部品製造も可能で、デザインの自由度が高まります。加えて、耐薬品性や耐腐食性に優れているため、過酷な環境下での使用も可能です。これにより、自動車の燃費向上や電子機器の耐久性向上、航空機の性能向上など、さまざまなメリットをもたらすことができます。

克服すべき課題と将来展望

一方で、導電性樹脂には克服すべき課題も存在します。例えば、金属に比べて導電性が低く、ある特定の条件下での使用に制限があることが挙げられます。また、高温環境での耐久性が劣る場合があり、特にエンジン周辺の部品には注意が必要です。さらに、リサイクルが難しいという課題もあり、環境への配慮が求められています。しかしながら、新しいフィラー素材の開発やナノテクノロジーの導入により、これらの課題も徐々に解決されつつあります。将来的には、さらなる高性能化と環境負荷低減を実現することが期待されています。

金属部品を樹脂に変えたいとお考えの方は

こちらの記事もご参照ください!

金属代替樹脂完全ガイド ー選定から設計まで徹底解説ー

金属代替樹脂は、軽量化や環境負荷低減、コスト削減といった多様なニーズに応える革新素材として、多くの産業で注目を集めています。特に自動車や電子機器といった高性能が求められる分野で、その特性を生かした設計が進行中です。本記事では、注目される背景から具体的な樹脂の種類、産業別の活用事例、そして選び方や

導電性樹脂の選定基準

導電性樹脂の選定は、最終製品の性能に大きく影響します。そのため、適切な基準に従った材料選定が重要です。

材料選定時の重要なポイント

導電性樹脂を選ぶ際に重要なのは、その最終用途における要求性能と使用環境です。まず、求められる導電性のレベルを明確にし、適切なフィラーと樹脂の組み合わせを選ぶことが基本です。また、使用する環境温度や機械的ストレスに対する耐性も確認する必要があります。さらに、コストパフォーマンスも考慮しつつ、供給の安定性や加工のしやすさも選定時の重要なポイントとして考慮します。複数の条件に適合する材料を見つけることが、製品の成功につながるのです。

選定時に評価するポイント

- 導電性: 要求される電気抵抗値(体積固有抵抗値)を満たすグレードを選択

- 機械的強度: 使用環境における強度や耐摩耗性などを考慮

- 耐熱性: 使用温度範囲における耐熱性を確認

- 成形性: 複雑な形状に成形する場合は、成形性を考慮

- コスト: 予算に合わせて、コストパフォーマンスの高いグレードを選択

用途に応じた樹脂の特徴

用途に応じて、異なる特性を持つ導電性樹脂が選定されます。例えば、静電気防止が求められる電子機器部品には、適切な帯電防止グレードが選ばれます。この場合、優れた機械的特性と耐熱性も考慮しつつ、最適な設計を行うことが求められます。自動車用部品においては、軽量化と導電性のバランスが重視され、環境負荷を軽減するリサイクル対応素材を選択することもあります。各用途に合わせた樹脂の特徴を理解し、最適な材料選定が行われることで、製品性能を最大化することが可能となります。

導電性樹脂の加工技術

導電性樹脂は他のプラスチック材料と同様に、様々な加工技術を用いることができます。ここでは代表的な加工方法として、射出成形と切削加工を中心に解説していきます。

射出成形

射出成形は、熱可塑性樹脂の成形に適した加工方法であり、導電性樹脂にも広く利用されています。熱可塑性樹脂である導電性樹脂を加熱溶融させ、金型に射出することで、複雑な形状の製品を効率的に製造することができます。また、押出成形やブロー成形によっても導電性樹脂は加工可能で、これらは特に中空製品や異形断面を持つ製品の製造に使用されます。これらの加工方法は、導電性樹脂の特性を最大限に活かしつつ、効率的な製造を可能にします。

射出成形のメリット

- 複雑形状に対応可能: 複雑な形状の製品を高い寸法精度で成形可能

- 量産性: 一度金型を作成すれば、大量生産が可能

- 自動化: 自動化ラインを構築することで、効率的な生産が可能

射出成形における注意点

- 金型設計: 導電性フィラーの均一な分散と、製品の強度を確保するための適切な金型設計が重要

- 成形条件: 成形温度や射出圧力などを適切に設定することで、導電性や機械的強度を制御する必要あり

- 金型の清掃: 導電性フィラーが金型に付着しやすいため、定期的な清掃が不可欠。

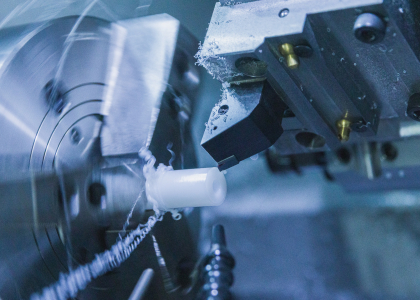

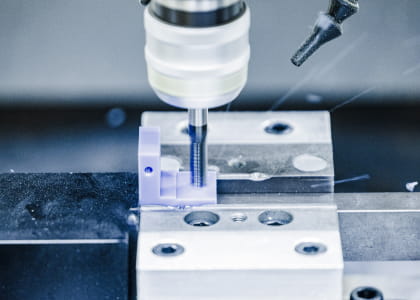

切削加工

切削加工は導電性樹脂を用いた製品の詳細な仕上げや、少量生産に適しています。特に、射出成形された製品の一部を精密に調整したり、プロトタイプの製作時に用いられることがあります。この方法は、機械的な力をかけながら材料を削ることで、必要な形状や寸法を実現します。切削加工においては、高い精度を保ちながらも不要なストレスを樹脂に与えないよう注意が必要です。

切削加工のメリット

- 初期費用が安い: 金型が不要なため、初期費用を抑えることが可能

- 短納期: 試作品や小ロット製品を短納期で製作することが可能

- 形状変更に柔軟: 設計変更があった場合でも、比較的容易に形状を変更可能

切削加工における注意点

- 粉塵対策: 切削加工時に発生する粉塵に導電性フィラーが含まれるため、吸い込まないように適切な対策が必要

- 工具摩耗: 導電性フィラーは硬く、工具の摩耗が早くなる可能性があるため、適切な工具選定や切削条件の設定が必要

- 表面加工: 帯電防止グレードの中でも表面に帯電防止の膜を形成させてあるタイプの樹脂は、削ってしまうと意味が無い物もあるため、板厚を素材厚以外で使う際は注意が必要

まとめ

導電性樹脂は、電気を通す特性を持つプラスチック材料として、自動車、電子機器、機械部品など多岐にわたる分野での応用が進んでいます。導電性樹脂を効果的に活用することで、製品の軽量化、耐久性向上、そして機能性の向上につなげることが可能です。今後も技術の進化とともに、新たな導電性樹脂の開発が加速し、さらなる産業応用が期待されます。そのため、材料と技術の専門知識を常に更新し、最適な選定と運用を行うことが、プラスチック材料を使用する製造業者や設計者にとって重要です。

「導電性樹脂を使った部品が欲しい!」

と思ったら、ぜひプラポートにお見積りをご依頼ください!

プラポートは短納期を得意とするプラスチック精密切削加工会社です

※図面があるとスムーズにお見積りいただけます

「導電性樹脂の定尺品やカット材料が欲しい!」

という方はこちら!

カットプラドットコムは、プラポートが運営する樹脂材料販売サイトです

よくある質問

導電性樹脂はどのような特性を持っていますか?

導電性樹脂は導電性を持ちながら耐久性に優れており、電気製品や自動車部品などで便利に使用されています。

導電性樹脂の主な用途は何ですか?

電子部品、自動車の燃料系部品、さらには静電気対策が求められるパッケージなど多岐にわたります。

導電性樹脂は高価だと聞きますが、コストを抑える方法はありますか?

確かに導電性樹脂は、一般的なプラスチック材料と比べて高価な傾向があります。しかし製品の軽量化や部品点数の削減、組立工程の簡素化などによって、トータルコストを削減できる場合があります。用途や要求性能に応じて、コストパフォーマンスに優れたグレードを選択することも重要です。

Automation

Automation

Processing

Processing

Human resources

Human resources

Automation

Automation

Processing

Processing

Human resources

Human resources