投稿日:2025.04.02 最終更新日:2026.02.06

PEEKの基礎から応用まで:選定・加工・活用の完全ガイド

PEEKは、スーパーエンジニアリングプラスチックの最高峰として知られる高機能樹脂です。優れた耐熱性、機械的強度、耐薬品性から、航空宇宙から医療機器まで幅広い産業で活用されています。本記事では、PEEKの基本的な化学構造から、各種グレードの特徴、産業別の最新動向まで、材料選定に役立つ情報を詳しく解説。さらに、高価格という課題に対する原価低減策や、次世代技術における可能性についても触れ、PEEKの総合的な理解を深めることができます。

PEEKの基礎知識と特性

PEEK:スーパーエンジニアリングプラスチックの頂点に立つ樹脂

PEEK(ポリエーテルエーテルケトン)は、スーパーエンジニアリングプラスチックの中でも、その優れた性能から最も注目される素材の一つです。PEEKは過酷な環境下での使用に耐えうる優れた特性から、航空宇宙、自動車、電子機器、医療機器など、様々な産業分野で活躍しています。従来のプラスチックでは不可能だった高温、高圧、高負荷といった過酷な条件下でも、高い信頼性を維持できることから、金属やセラミックスの代替材料としても注目されています。

金属代替について、詳しく知りたい方はこちら!

金属代替樹脂完全ガイド ー選定から設計まで徹底解説ー

金属代替樹脂は、軽量化や環境負荷低減、コスト削減といった多様なニーズに応える革新素材として、多くの産業で注目を集めています。特に自動車や電子機器といった高性能が求められる分野で、その特性を生かした設計が進行中です。本記事では、注目される背景から具体的な樹脂の種類、産業別の活用事例、そして選び方や

PEEKの化学構造と分子構造

PEEKの分子構造は、エーテル結合、ケトン基、ベンゼン環という強固な結合よって構成されたポリマーで、これにより高い耐熱性と化学抵抗性が得られます。この安定した化学構造は、過酷な使用条件下でも分解や劣化が少ないという特性を持っています。特に連続使用温度が250℃と高いことから、高温での使用に非常に適しており、多くの製品や部品設計で重要視されています。

PEEKと一般的なエンプラの性能比較

PEEKは、他のエンジニアリングプラスチックと比較して、際立った性能を持っています。性能比較表を作成することで、材料選定のプロセスが容易になり、適材適所の観点からもPEEKの優位性を確認することができます。

性能比較表

| 項目 | PEEK | PPS | テフロン(PTFE) | MCナイロン |

|---|---|---|---|---|

| 耐熱性 (連続使用温度) |

250℃ | 220℃ | 250℃ | 120℃ |

| 引張強度 | 95MPa | 79MPa | 30MPa | 96MPa |

| 曲げ強度 | 170MPa | 128MPa | 75MPa | 110MPa |

| 耐薬品性 | 〇 | 〇 | ◎ | 〇一部薬品に弱い |

| 耐摩耗性 | 〇 | 〇 | 〇摩擦係数は低い | 〇湿潤環境に依存 |

| 吸水性(23℃,24h) | 0.1% | 0.02% | 0.01% | 0.8% |

| 比重 | 1.3 | 1.35 | 2.14 | 1.16 |

PEEKのグレード別特徴と用途

PEEKには多くのグレードが存在しますが、それぞれが特化した特性を持っており、さまざまな用途に応じて使い分けられています。ここでは、特に注目される「導電グレード」と「摺動グレード」について紹介します。

PEEKのグレード

- 導電グレード

炭素繊維やカーボンブラックなどの導電性フィラーが添加されており、電気を伝導する性質を持つ。

静電気の蓄積を抑えることができ、電子機器における安全性と信頼性を向上させる。また、導電性を持ちながらも、PEEK本来の耐熱性や機械的強度、耐薬品性をある程度維持している。

電子部品、半導体製造装置部品などに利用。 - 摺動グレード

グラファイトやテフロン(PTFE)などの固体潤滑剤を添加し摩擦特性を向上させた、摩擦係数が低く、耐摩耗性が高いグレード。長時間にわたる使用でも摺動面の磨耗を最小限に抑えることが可能。

ポンプ部品、バルブ部品、コンプレッサー部品などに利用。

これらのグレードは、特定の性能を持つために開発されており、それぞれの産業における特別なニーズに対応できるよう設計されています。これによって、PEEKは非常に広範な用途で活用されています。設計や材料選定の際には、これらのグレードの特長を十分に考慮し、適切な性能をもたらす材料選択を行うことが重要です。

PEEKの優れた物性と材料特性

耐熱性

PEEKは卓越した耐熱特性を持ち、最大250℃までの高温に耐えることができます。これは、多くのプラスチックが変形や溶解を始めてしまう温度帯を遥かに超えています。このため、PEEKはエンジン部品やベアリングなど、高温環境に常時曝される部品に最適です。耐熱性に加えて、PEEKは長時間にわたって持続的に強度を保つことができるため、信頼性の求められるアプリケーションにおいて重要な役割を果たします。

機械的特性

PEEKの機械的強度と剛性は、多くのエンジニアリングプラスチックよりも優れています。これにより、高負荷が掛かる部品や変形を避ける必要のある用途に適合します。さらに、PEEKは良好な疲労強度を持ち、長期使用においても持続的に性能を発揮できる点で優れています。特に振動に対する耐性が高く、機械部品としての信頼性向上に寄与します。

耐薬品性と耐摩耗性

PEEKはほとんどの化学薬品に対して優れた抵抗性を持ち、過酷な化学環境下でもその性能を失いません。耐摩耗性も高く、高速で動く部品や摺動が多発するアプリケーションにおいても耐久性を発揮します。これにより、機械的応力が集中する場所や、腐食性の液体に接触する状況に置かれても、部品の寿命を延ばすことが可能です。

電気特性と難燃性

PEEKは、優れた絶縁特性と具合の電流を遮断する性質を持つため、電子部品や高電圧の環境にも適しています。また、燃焼点が非常に高く、自己消火性を備えていることから、難燃材料としての役割も果たします。電子機器の安全性やパフォーマンスを確保するために、PEEKは理想的な選択肢となっています。

寸法安定性と熱膨張係数

寸法安定性は、精密機器や、厳密な寸法が要求される部品設計において特に重要です。PEEKの低い熱膨張係数は、温度変化に対する部品の寸法変化を最小限に抑え、高精度な部品の設計と製造を可能にします。そのため、高精度が求められる機械設計や航空宇宙産業で広く採用されています。

PEEK加工技術で確実な加工を実現

射出成形の重要管理項目と成形条件

射出成形におけるPEEKの加工には、高精度な温度管理やゲートデザインの工夫が必要です。PEEKの高い融点を考慮し、成形機の温度設定を調整することは、最終製品の品質と寿命に直結します。さらに、適切な冷却速度を確保するために、金型設計にも注意が必要であり、これらの施策が成形品のひずみやクラック防止に効果を発揮します。

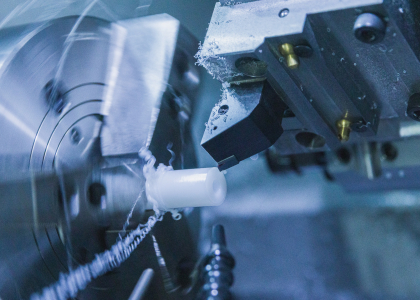

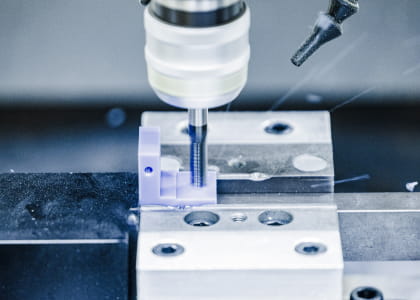

切削加工における工具選定と加工条件

PEEKの加工はその高硬度から通常のプラスチックとは異なり、特別な工具と加工条件が求められます。ダイヤモンドコーティングされた工具や、適切な回転速度とフィードレートを設定することで、精密かつ高品質な切削加工が実現します。これにより、表面粗さの抑制や製品の寸法精度を確保でき、部品全体の品質向上に寄与します。

PEEKの最適な材料選定とコスト管理

要求特性に基づく材料選定フロー

PEEKを選定する際には、最終製品の性能要求に基づいた材料選定フローが重要です。PEEKは高価な材料であるため、必要以上の性能を持つグレードを選択することはコスト増に繋がります。まずは用途に必要な特性、例えば耐熱性、強度、電気絶縁性などの特性を明確に定義し、各用途に最適なグレードを評価します。ユニークな素材特性と応用範囲を考慮し、試作品の製造と評価を通じて、理想的なマテリアルソリューションを探求することができます。

材料選定フロー例

- 使用環境の明確化: 温度、薬品、荷重など、使用環境を明確にします。

- 必要性能の定義: 耐熱性、強度、耐薬品性など、必要な性能を明確にします。

- グレード選定: カタログデータやメーカーへの問い合わせにより、要求特性を満たすグレードを絞り込みます。

- 試作品評価: 選定したグレードで試作品を作成し、実際の環境下で評価を行います。

- 最終決定: 試作品評価の結果に基づき、最適なグレードを決定します。

グレード選定のための評価項目

グレード選定には、熱的および機械的特性、化学耐性といった各種の性能評価項目を考慮します。同じPEEKでもグレードによって各評価値の詳細は異なるため、エンジニアは製品の使用条件を精査し、それに応じた材料試験データを基にして最終的な選択を行います。特に、高精度が要求される製品には、寸法安定性が設計段階での重要な評価軸となります。

グレード選択時の評価項目例

- 耐熱性: 使用環境における連続使用温度を確認します。

- 機械的強度: 必要な強度を満たしているか確認します。

- 耐薬品性: 使用する薬品に対する耐性を確認します。

- 寸法安定性: 必要な寸法精度を満たしているか確認します。

- 電気特性: 電気絶縁性、誘電率など、必要な電気特性を満たしているか確認します。

- 難燃性: UL規格など、必要な難燃性を満たしているか確認します。

イニシャルコストと長期コストの比較

PEEKは他のプラスチックよりも一時的なコストが高いと感じられるケースがありますが、長期的な視点で考えた場合、その耐久性や耐環境性からメンテナンスや交換頻度が低くなり、総合的なコスト削減に繋がることが多いです。そのため、長期的な視点でコストを比較することが重要です。

- 初期費用: 材料費、加工費などの初期費用を算出します。

- ランニングコスト: 交換頻度、メンテナンス費用などのランニングコストを算出します。

- ライフサイクルコスト: 初期費用とランニングコストを合計し、ライフサイクルコストを算出します。

PEEKは、初期費用は高額になりますが、長寿命化による交換頻度の低減、メンテナンス費用の削減により、長期的な視点ではコスト削減に繋がる可能性があります。

代替材料検討時の重要ポイント

PEEKは優れた特性を持つ一方、高価であることが課題です。コストダウンを目的として、代替材料を検討する際には、以下の点に注意する必要があります。

- 要求特性の妥協点: 代替材料の特性が要求特性を満たしているか、妥協できる範囲内であるかを確認します。

- 長期的な性能: 代替材料が、長期間にわたって安定した性能を発揮できるかを確認します。

- 加工性: 代替材料の加工性、成形性を考慮する必要があります。

- 信頼性: 代替材料の信頼性、実績などを確認する必要があります。

設計段階での原価低減策

原価低減のためには、設計段階からのコスト管理が不可欠です。PEEKの特徴を活かした薄肉設計や、部品共通化による製造プロセスの簡素化は、効果的なコスト削減策となります。さらに、部品の耐久性向上によってメンテナンスコストを削減することも可能です。設計者と製造担当者の協働により、効率的で経済的な製造プロセスを構築します。

設計時に原価低減を意識するポイント

- 部品点数の削減: PEEK部品の点数を減らすことで、材料費、加工費を削減できます。

- 標準化・共通化: PEEK部品を標準化、共通化することで、材料調達コスト、金型費を削減できます。

- 形状の工夫: 肉厚を薄くしたり、形状を工夫したりすることで、材料の使用量を削減できます。

PEEK産業別採用の最新動向

自動車産業での革新的な適用事例

自動車産業では、軽量化と高耐久性が求められ、PEEKの特徴を最大限に活かした革新的な適用例が増えています。燃料システムやトランスミッション部品としての使用は、軽量化による燃費向上やエミッション削減に貢献しています。さらに、摩耗しにくく、化学的に安定した部品の設計が可能となり、エンジンの性能向上にも寄与しています。

自動車部品の適用事例

- エンジン部品: 吸気マニホールド、バルブタイミングコントロール部品

- トランスミッション部品: ベアリング、ギア、クラッチ部品

- ブレーキ部品: ピストン、シール、センサー部品

電子機器における採用トレンド

電子機器産業において、PEEKは小型かつ高性能なデバイスの信頼性を向上させる材料として、絶縁部品やコネクタに利用されています。特に、耐熱性と電気絶縁性の高さから、PEEKは高温動作が必要なパワーエレクトロニクス分野での採用が拡大しており、その過酷な動作条件を維持するための素材として注目されています。

電子機器の採用事例

- コネクタ: 小型化、高密度化に対応

- ソケット: 耐熱性、耐久性を要求されるCPUソケット

- プリント基板: 高周波対応、放熱性向上

医療機器分野での最新活用例

医療機器において、無菌性、安全性、耐用性が求められる部分においてPEEKの使用が進んでいます。医療用グレードのPEEKも開発されており、人工関節や脊椎インプラントに用いることで、安全で長持ち な使用が可能となるほか、透明性の向上が診断機器での適用を広げています。また、レーザー加工による微細形状の実現が可能となり、高度な医療機器の開発を支えています。

医療分野での活用事例

- 人工関節: 耐摩耗性、生体適合性を活かした人工関節

- 手術器具: 高温滅菌に対応可能な手術器具

- 歯科材料: 金属アレルギーの心配が少ない入れ歯、歯根インプラント

航空宇宙分野での要求特性と展開

軽量化と高温下での耐久性が求められる航空宇宙産業でも、PEEKはその優れた特性から積極的に採用されています。エンジンや燃料システムでの使用は、耐熱性と剛性を満たしながらの軽量化を実現し、航空機の軽量化による燃費改善に寄与しています。また、CF/PEEK複合材として構造部材に使用されることで、機体全体の耐久性向上と燃料消費の最適化につながっています。

航空宇宙分野での展開事例

- 航空機内装材: 軽量、難燃性を活かしたシート、パネル

- エンジン部品: 耐熱性、耐薬品性を要求される燃料系部品

- 構造部材: 軽量、高強度を活かした翼、胴体部品

次世代技術における期待と可能性

次世代技術の分野でPEEKは、その多用途性と優れた特性から、新たなソリューションを切り開く鍵として期待されています。例えば、電気自動車のバッテリシステムや5G通信のアンテナ部品での応用が進んでいます。さらに、持続可能なエネルギー技術や高度なロボティクスにおいても、その耐熱性と化学耐性が新たなイノベーションをもたらす可能性があります。メーカーや研究機関は、PEEKの新しい溶解・成形技術や、その適用可能性を広げるための研究を続けています。

まとめ

PEEKはその高い耐熱性、機械的強度、耐薬品性、そして電気絶縁性など、多岐にわたる優れた特性によって、多様な産業でその価値を発揮しています。設計段階での材料選定や加工時の技術的な工夫によって、PEEKを活用した製品はその耐用性と経済性を向上させることができます。次世代の製品設計において、PEEKを選ぶことは、環境負荷を抑えつつ、高性能を追求する上で大きな競争力となるでしょう。このガイドが皆様のPEEK素材の採用検討に役立ち、最適な材料選定と製品開発につながることを願っています。

「PEEK使った部品が欲しい!」

と思ったら、ぜひプラポートにお見積りをご依頼ください!

プラポートは短納期を得意とするプラスチック精密切削加工会社です

※図面があるとスムーズにお見積りいただけます

「PEEKの定尺品やカット材料が欲しい!」

という方はこちら!

カットプラドットコムは、プラポートが運営する樹脂材料販売サイトです

よくある質問

PEEKはどのような環境で使用できますか?

PEEKは、高温、薬品、摩耗、放射線に対する耐性に優れているため、過酷な環境下でも使用できます。例えば、高温のエンジンルームや、薬品を使用する化学プラント、摩耗の激しい機械部品などに適しています。

PEEKと他のエンジニアリングプラスチックの違いは何ですか?

PEEKは最高級のスーパーエンジニアリングプラスチックで、耐熱性(連続使用温度250℃)、機械強度、耐薬品性において優れた特性を持ちます。他のエンプラと比べて、より過酷な環境下での使用が可能です。

PEEKは高価な素材ですか?

PEEKは、優れた特性を持つため、他の樹脂材料に比べて高価です。しかし、長寿命でメンテナンスコストを抑えられるため、長期的に見るとコストメリットが高い場合があります。

Automation

Automation

Processing

Processing

Human resources

Human resources

Automation

Automation

Processing

Processing

Human resources

Human resources