投稿日:2025.03.26 最終更新日:2026.02.06

PPSとは?その特性と加工技術を解説!

PPS(ポリフェニレンサルファイド)は、200℃以上の耐熱性、優れた化学耐性、高い機械的強度を持ち、さまざまな産業で重要な役割を果たしています。自動車部品から電子機器、機械部品まで、幅広い用途で活用されているPPSの特性、加工技術、設計のポイントについて解説。材料選定時のチェックポイントや他素材との比較など、実務に役立つ情報を詳しく紹介します。

PPSとは?その特性と用途について

PPSの基本特性

PPS(ポリフェニレンサルファイド)は、プラスチック業界において非常に重要な高性能プラスチック材料として知られています。その優れた特性は、さまざまな産業における幅広い用途を可能にしています。

まず第一に、PPSは高い耐熱性を持っており、200°C以上の高温環境でもその特性を維持することができるスーパーエンプラです。これにより、高温条件下での使用が求められる部品に適した材料となっています。

さらに、PPSは優れた化学耐性を示します。多くの酸やアルカリ、溶剤に対しても耐性を持ち、特に自動車や化学装置において長期間の使用が可能です。

また、PPSの機械的特性も優れています。高い剛性と強度を有し、寸法安定性が必要な部品においてもその真価を発揮します。耐摩耗性も高く、摩耗により部品が劣化しやすい環境においても信頼性を誇ります。

加えて、PPSは優れた電気絶縁特性を持っています。この特性により、電子機器の部品としても非常に有用です。電気特性を維持しつつ、必要に応じた形状に加工することが可能です。最終的に、この材料は自己消火性をも兼ね備えているため、安全性が厳格に求められるアプリケーションにおいても安心です。

PPSの用途別活用事例

PPSの多様な特性は、さまざまな産業用途での活用を可能にします。

自動車産業では、エンジン周辺部品や排気系部品において高温耐性が求められるため、PPSの使用が一般的です。この材料は、高温にさらされる環境でも寸法を安定に保ち、長期間にわたり性能を維持します。それにより、信頼性の高い自動車部品の製造が可能になります。

電子機器産業では、優れた電気絶縁特性を活かして、コネクターやトランスフォーマー部品、プリント基板の一部として利用されます。これらの部品は、小型化と高効率化が進む電子機器市場において、高い信頼性が求められています。

また、化学工業においては、PPSの化学耐性を活かし、耐食性が求められるポンプケーシングやバルブ部品などに使用されています。このように、PPSの多様な特性により、各種産業における課題を解決するための有用な材料となっています。

PPSの活用事例

- 自動車分野

エンジン周辺部品(吸気マニホールド、燃料系統部品、冷却水系統部品など)、

電装部品(コネクタ、センサー、スイッチなど)、

ブレーキ部品 - 電子機器分野

コネクタ、ソケット、リレー部品、スイッチ部品、筐体部品 - 機械部品分野

ポンプ部品、バルブ部品、ベアリング部品、ギア部品、ノズル部品 - その他

医療機器部品、食品加工機器部品、航空宇宙分野部品

PPSの利点と欠点のバランス

PPSが選ばれる理由

PPSは先述したようにその優れた特性から、多くの産業において重要な素材として選ばれています。

まとめると以下のような利点が挙げられます。

PPSの利点

- 高い耐熱性:熱変形温度260℃、連続使用温度220℃

- 耐薬品性:多くの薬品に対して優れた耐性

- 高い機械的強度:軽量かつ金属と同等の性能とされるため、軽量化に貢献

- 寸法安定性:吸水性、線膨張係数が低いため

- 電気絶縁性:高い誘電率と低い吸水性から長期的な性能を保証

- 自己消火性:安全性が重視される設計環境において大きなアドバンテージ

PPSを使用する際の制約

一方で、PPSを使用する際にはいくつかの制約が存在します。

まず、コスト面での制約です。PPSは他の多くのプラスチックに比べて高価であり、コスト抑制が求められるプロジェクトでは事前のコスト評価が不可欠です。特に、大量生産品においては、材料の高コストが製品価格に直接影響を与える可能性があります。

次に、加工性の制約です。PPSはその硬度と強度により、加工が難しいという課題があります。工具の摩耗が激しく、加工時間が長くなる傾向があり、これが生産効率にも影響を与えることがあります。そのため、加工技術の選定と最適化が重要となります。

また、PPSは成形加工時の自由度においても制約があります。特に、複雑な形状の成形が難しく、設計段階での自由度が制限される場合があります。このため、設計の初期段階での成形可能性の検討が不可欠です。

PPS利用時の欠点・制約

- 価格:他の多くのプラスチックに比べて高価。事前のコスト評価が不可欠。

- 切削加工の難しさ:工具の摩耗が激しく、加工時間が長くなりがち。加工技術の選定と最適化が重要。

- 成形加工の自由度が低い:複雑な形状の成形が難しい。設計の初期段階での成形可能性の検討が不可欠。

これらの制約をクリアするためには、設計から製造に至るまでの段階で、PPSの特性を理解し、最適な手法を選択することが求められます。これにより、PPSの利点を最大限に引き出し、有用な製品を生み出すことが可能となります。

PPSの加工技術とその課題

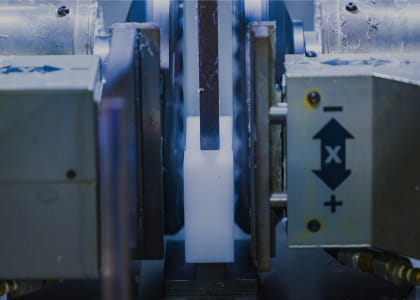

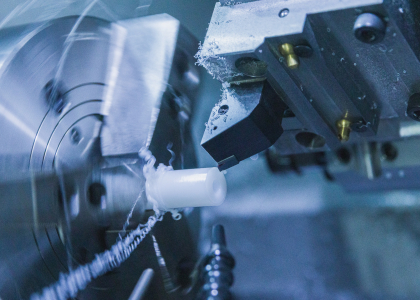

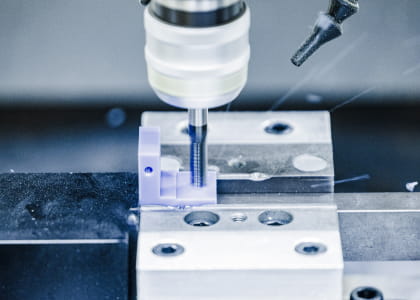

PPSの切削加工の特徴

PPSはその性質上、非常に堅牢で化学的に安定しています。これが切削加工において様々な利点と課題を生み出します。

まず利点として挙げられるのは、PPSの寸法安定性の高さです。熱変化に対する寸法変化が最小限に抑えられるため、精密な加工が可能です。これにより、機械部品や電子部品として要求される正確な公差を維持するのに優れています。

一方で、PPSの硬度が高いことから、加工装置にかかる負荷も相対的に大きくなります。このため、切削加工には専用の切削工具や装置が必要となる場合が多いです。また、切削時の摩耗が早く進行するため、工具の選定やメンテナンスが重要です。特に高精度な加工を行う際には、工具の状態を適切に管理し、適宜交換する必要があります。

また、PPSの切削加工では切り屑の処理も考慮すべき重要な要素です。切り屑が大きくなると、加工中の工具に絡まりやすく、加工精度を損なう恐れがあります。このため、切り屑の排出をスムーズに行うための冷却液の使用や、専用の排出システムを導入することが推奨されます。

加工時の注意点とトラブル事例

PPSを加工する際には、いくつかの注意点と一般的なトラブルが存在します。

先述した特徴を踏まえて、以下の点に注意する必要があります。

加工におけるトラブル事例

- 工具摩耗による寸法精度不良

- 切りくず処理不良による表面品質不良

- 加工熱による変形や割れ

加工時の注意点

- 適切な工具の選定

ダイヤモンドコーティングやCBNコーティングなど、耐摩耗性に優れた工具を使用する。 - 切削速度と送り量の調整

工具摩耗を抑えるため、切削速度を低めに設定し、送り量も適切に調整する。 - 切削液の使用

工具の冷却と切りくずの排出を促進するため、水溶性切削液を使用する。

これらの課題を適切に管理することにより、PPSの加工効率を向上させ、最終製品の品質を高めることができます。

PPSを用いた製品設計のポイント

PPSの設計で考慮すべき点

PPSを用いた製品設計において重要な考慮事項は、まずその特性をフルに理解することです。

PPSの高い剛性と強度を活かした構造設計は強力な武器となります。これは特に、軽量化が求められる航空宇宙や自動車産業でのボディ構造関連において大きな利点を生みます。剛性と靭性のバランスを取りながら、最適な構造をデザインするためには、CAE(コンピュータ支援工学)ツールを活用し、有限要素解析(FEA)による応力分散のシミュレーションが推奨されます。

また、PPSは熱可塑性の一種として、高温下で優れた寸法安定性を提供します。これにより、高温環境においても形状を維持する必要がある製品に最適です。したがって、設計段階での熱膨張係数の考慮は不可欠です。見落としがちですが注意が必要なのは、高負荷かつ高温での使用についてです。PPSの耐熱温度は200℃以上とされていますが、ガラス転移点が90℃のため、90℃以上の環境で使用する際には、機械的性質に大きな変化が生じる為、注意が必要となります。

次に、化学薬品への耐性が要求されるアプリケーションにもPPSは適しています。設計者は使用環境に応じた化学物質との相互作用を評価し、適切な素材選択の基準として用いることができます。例えば、自動車部品での使用を考える際には、エンジンオイルや冷却液との長期間の接触を想定した耐性試験が必要です。

最終的には、組立プロセスや形状の自由度、コスト面におけるトレードオフを評価することも忘れてはなりません。成形工法の選定により生産コストが大きく変動するため、射出成形や押し出し成形といった工法の適用可能性を含めた初期設計段階での調査が求められます。

PPSを選ぶ際のチェックリスト

PPSを素材として選定するにあたり、いくつかの重要なチェックリストが考慮されます。

まず第一に、使用温度範囲です。PPSは高温耐性に優れていますが、特に高負荷な要求をされるアプリケーションにおいて、その性能をしっかりと保証する必要があります。

第二に、化学的耐性の確認です。PPSは多様な化学薬品に対して優れた耐性を持っていますが、特定の化学薬品や状況では注意が必要です。使用環境の化学条件を詳細に確認し、それに対する耐性データを参照することが必要です。

第三に、電気特性です。電子部品としての使用を検討する場合、PPSの優れた電気絶縁性を考慮することが重要です。誘電率や体積抵抗率に関する情報を収集し、必要とされる電気特性を満たすかどうかを確認します。

そして、機械的強度についてもチェックが必要です。PPSの高い引張強度や剛性を活かす設計を考え、構造的要求を満たすかどうかを評価します。特に、疲労特性も考慮に入れ、動的負荷に対する耐久性を確認することが重要です。

最後に、経済的な側面からの評価も実施します。PPSは高価な材料であるため、製品のターゲット価格に見合ったコストパフォーマンスが得られるかどうかを確認します。このため、材料の使用量や加工コスト、代替材料との比較も進めます。これらを踏まえることで、製品の最適な素材としてのPPSの選択を確実なものにします。

PPS材料選定時のチェックリスト

- 必要な耐熱温度:使用温度範囲の確認(PPSの連続使用温度は220℃)

- 接触する薬品の種類:特定の化学薬品や状況では注意が必要(メーカーの耐性データを参照)

- 要求される電気特性:必要とされる電気特性を満たすか(導電、制電でなくともよいか)

- 要求される機械的強度:耐久性は十分か(90℃以上の環境で使用する際は要注意)

- コスト:価格に見合ったコストパフォーマンスが得られるか(代替材料との比較もする)

- その他:寸法精度、成形性など

PPSと他プラスチック材料の比較

PPS vs. PEEK

PPSとPEEK(ポリエーテルエーテルケトン)は、共に高性能プラスチック材料として広く利用されていますが、その特性にはいくつかの違いがあります。温度耐性の面では、PEEKがPPSをわずかに上回ります。PEEKは最大300℃以上の温度に耐えることが出来、連続使用温度も250℃と高いため、過酷な高温環境での使用が特に求められる場合には、PEEKの方が有利となります。

化学的耐性に関しては、両者とも優れた耐性を持っていますが、特定の状況では差が生じることもあります。PPSは酸やアルカリに強く、長時間の接触にも耐えられます。一方、PEEKは耐酸性に優れており、より幅広い化学物質に対する耐性が求められるときにはPPSが有利です。

機械的性質としては、両者とも高い強度と剛性を兼ね備えていますが、PEEKはやや高い引張強度を持つため、重量を減らしながらも高い負荷に耐える必要がある設計に適しています。これに対して、PPSはコスト面において有利な場合が多く、同等性能を維持しつつ、より経済的な選択肢となり得ます。

電気絶縁性に関しては、PPSが一般的に優れており、高周波絶縁材料としての利用価値が高まっています。PEEKもまた絶縁特性を持っていますが、PPSほどの性能を発揮することは稀です。

PPS vs. MCナイロン

PPSとMCナイロン(モノマーキャストナイロン)はいずれも機械部品などに広く使われていますが、それぞれが得意とする分野が異なります。MCナイロンは、特に機械的衝撃に対する耐性に優れており、衝撃が加わる動作部品などに最適です。しかし、耐熱性についてはPPSが圧倒的に優れています。

PPSは高温環境下での寸法安定性が高く、MCナイロンよりも耐熱性に優れています。これにより、PPSは高温下で使用する部品や、熱膨張を抑えたい部品に適しています。MCナイロンは耐熱性能が劣るため、高温での部品の使用が求められる場合には適していません。

また、MCナイロンは浸水吸収性が高く、湿潤環境下での寸法変化が大きくなるため、湿度による影響を受けない設計が求められます。一方、PPSは吸水性が少なく、湿度の影響が及びにくいため、水分の影響を避けたい電子部品などに向いています。

経済的側面では、MCナイロンがPPSよりもコストパフォーマンスに優れる場合が多く、材料コストを抑えたい場合にはこちらが選ばれることがあります。しかし、耐熱性や化学的な要件を考慮に入れると、PPSがより適した選択となり得ます。

最新のPPS製品とその革新性

新しいPPS

近年では、従来のPPSの特性をさらに向上させた、新しいグレードのPPSコンパウンドが開発されています。例えば、耐熱性をさらに向上させたPPS、流動性を向上させたPPS、導電性を付与したPPSなど、様々なニーズに対応したPPSコンパウンドも登場しています。

産業界でのPPSの最新動向

PPSは、自動車の電動化や軽量化、電子機器の高機能化、航空宇宙分野の技術革新など、様々な分野で需要が拡大しています。これらのニーズに応えるため、PPSの開発はさらに加速していくと考えられます。

まとめ

PPS(ポリフェニレンサルファイド)はその優れた特性から、多岐にわたる産業での利用が進んでいる高性能プラスチックです。耐熱性、化学耐性、機械的強度、電気絶縁性など、さまざまなメリットを併せ持つ反面、加工の難しさやコストの高さといった課題も存在します。これらの利点と欠点を理解し、用途や設計条件に応じて最適な材料選択を行うことで、製品の性能を最大限に引き出すことが可能です。最新の技術動向を踏まえた効果的な活用方法を探求することで、PPSを用いた新しい価値創造への道が開かれています。

「PPSを使った部品が欲しい!」

と思ったら、ぜひプラポートにお見積りをご依頼ください!

プラポートは短納期を得意とするプラスチック精密切削加工会社です

※図面があるとスムーズにお見積りいただけます

「PPSの定尺品やカット材料が欲しい!」

という方はこちら!

カットプラドットコムは、プラポートが運営する樹脂材料販売サイトです

よくある質問

PPSはどのような環境で使用できますか?

PPSは優れた耐熱性、耐薬品性、寸法安定性を持つため、高温、薬品に曝される環境や、高精度が求められる部品に適しています。自動車部品、電子部品、機械部品など、幅広い分野で使用されています。

PPSとPEEKの主要な違いは何ですか?

PPSは耐薬品性と高熱特性に優れる一方、PEEKはより高温での耐久性があり、機械的強度が求められる用途に適しています。

PPSの加工で注意すべき点は?

PPSは流動性が低いため、射出成形では金型の設計や成形条件に注意が必要です。切削加工では、工具摩耗が大きいため、適切な工具選定や切削条件設定が重要となります。

Automation

Automation

Processing

Processing

Human resources

Human resources

Automation

Automation

Processing

Processing

Human resources

Human resources