投稿日:2024.12.19 最終更新日:2026.02.06

プラスチックの耐熱温度完全ガイド:材料選定から加工のポイントまで

耐熱温度は、プラスチックの選定において重要な要素です。近年、製品の軽量化、高機能化に伴い、金属に代わる素材として、プラスチックへの注目が高まっています。特に、高温環境下での使用を想定した製品開発においては、耐熱性に優れたプラスチックの選定が求められます。

本記事では、耐熱温度を軸に、主要プラスチックの特徴や選定のポイントを解説し、比較表を用いてわかりやすくまとめました。これらの情報を活用し、製品の要求性能を満たす最適なプラスチックを選定し、性能向上、コストダウン、環境負荷低減を実現しましょう。

プラスチックの耐熱温度とは?

耐熱温度の定義と種類

耐熱温度とは、プラスチックがその特性を保ちながら使用できる最高の温度範囲を示す重要な指標です。プラスチック材料はさまざまな特性を持ち、それぞれが異なる耐熱特性を示します。耐熱温度は一般に、製品の設計段階で考慮され、選定の一助となるものです。耐熱温度には複数の定義および種類が存在しますが、これらは通常、機械的特性、化学的特性、そして使用環境に依存します。基準となる指標を理解することで、適切な材料選定が可能となり、製品をより効率的に設計することができるようになります。

熱変形温度と荷重たわみ温度の違い

熱変形温度(HDT: Heat Distortion Temperature)と荷重たわみ温度(DTUL: Deflection Temperature Under Load)は、プラスチック材料の耐熱性を評価する際に頻繁に使用される2つの試験基準です。熱変形温度は、特定の荷重条件下でプラスチックが所定のたわみを示す温度を指します。これに対し、荷重たわみ温度は、一定の機械的荷重を加えられた状態での温度変化に対するプラスチックの反応を評価するものです。これらは異なる試験条件を有し、それぞれが異なったフィールドでの材料選定の助けとなります。熱変形温度は一般的な耐熱評価に用いられ、荷重たわみ温度はより精密な条件での使用可能性を示すのに役立ちます。

連続使用温度とUL温度指数の重要性

連続使用温度は、プラスチックが長期間にわたり使用された場合に、その機械的特性や外見に重大な劣化を起こさないとされる最高温度を示します。一般的に耐熱温度と言われるものは連続使用温度であることが多く、例えば、自動車や家電製品内で使用される部品はこれを基準に選定されます。一方、UL温度指数(UL RTI: Relative Thermal Index)は、アメリカのUL(Underwriters Laboratories)が認定した基準で、特定の電気および機械的特性を維持可能な最高温度を示しており、特に電気・電子機器の設計の際に重要視されます。連続使用温度とUL温度指数を正しく理解し、利用することで、製品の信頼性や安全性を高めることができます。特にエンジニアや設計者にとっては、これらの知識を活用して最適な材料を選定することが必須です。

【耐熱温度早見表】主要プラスチック材料の特性比較

100℃以下:汎用プラスチック

100℃以下の耐熱温度を有する汎用プラスチックは、コストエフォーマンスに優れており、幅広い用途で利用されています。代表的なプラスチックにはポリエチレン(PE)やポリプロピレン(PP)があります。これらのプラスチックは、主に家庭用製品や一般的な包装材として使用され、日常用途においてその経済的優位性が活かされています。ただし、これらは高温環境では性能が著しく低下するため、使用環境をよく考慮した選定が必要です。

100-150℃:エンジニアリングプラスチック

エンジニアリングプラスチックは、より高い耐熱性能と機械的特性を有し、100℃から150℃の耐熱範囲で使用されます。MCナイロン(PA)やポリカーボネート(PC)がこのカテゴリーに属し、自動車や電子機器の部品として多く使用されています。これらの材料は耐摩耗性や機械的強度にも優れ、特に機械的応力を受ける部品に適しています。

150℃以上:スーパーエンジニアリングプラスチック

150℃以上の温度でも使用可能なスーパーエンジニアリングプラスチックには、ポリエーテルエーテルケトン(PEEK)やポリイミド(PI)があります。これらは極めて厳しい環境条件や高度な性能を要求される用途に使用され、高耐熱性、化学的安定性、および優れた機械的特性を持つ材料です。特に航空宇宙、自動車のエンジン周りのコンポーネントとしても利用されています。

耐熱温度比較表

| 分類 | プラスチック名 | 耐熱温度 | 備考 |

|---|---|---|---|

| 汎用プラスチック | 塩ビ(PVC) | 60℃ | 耐熱性よりも 難燃性が特徴 |

| ABS | 60℃ | 耐衝撃性に優れる | |

| ポリエチレン(低密度) | 60℃ | 低密度と高密度では 耐熱性が異なる |

|

| アクリル | 80℃ | 透明性に優れる | |

| PET | 55℃ | 高耐熱のグレードでは150℃以上のものも | |

| エンジニアリング プラスチック(エンプラ) |

MCナイロン | 120℃ | 耐熱性、 機械的強度に優れる |

| ポリアセタール(POM) | 90℃ | 寸法安定性、 耐薬品性に優れる |

|

| ポリカーボネート | 120℃ | 耐衝撃性に優れる | |

| ベークライト | 130℃ | 耐衝撃性に優れる | |

| スーパー エンジニアリング プラスチック (スーパーエンプラ) |

PPS | 220℃ | 耐熱性、耐薬品性、 機械的強度に優れる |

| PEEK | 250℃ | 非常に高い耐熱性を持つ | |

| テフロン(PTFE) | 250℃ | 非常に高い耐熱性、 耐薬品性、 電気絶縁性を持つ |

※各樹脂のグレードや配合、測定条件によって耐熱温度は異なります。

産業分野別 最適な耐熱性プラスチックの選び方

自動車部品における要求特性と推奨材料

自動車業界では、部品が高温環境にさらされることが多く、そのため耐熱性は極めて重要な特性の一つです。例えば、エンジン部品やトランスミッション部品には耐熱性の高いMCナイロン(ポリアミド/PA)やポリエーテルエーテルケトン(PEEK)などが推奨されます。これらの材料は高温下での機械的強度を維持し、長寿命化に寄与します。製造業者は、特に車両の安全性や性能を確保するために、耐熱性素材を慎重に選定する必要があります。

電子機器の耐熱要件と材料選定

電子機器においては、耐熱性だけでなく絶縁特性や電気的安全性も重要です。ポリカーボネート(PC)やエポキシ樹脂が一般に使用され、特に高温下でも電気特性を保持する必要があります。これらのプラスチックは形状安定性が高く、高温時の信頼性が求められる基板やコネクタ部品に適しています。適切な材料選定は、機器の長期的な信頼性を担保します。

産業機械部品での使用環境と適材

産業機械部品では、摩耗や高温、高圧など厳しい条件下での使用が想定されます。ポリイミド(PI)やフッ素樹脂などの高度な耐熱性を持つプラスチックが選ばれます。これらは化学的耐性も兼ね備え、腐食性の高い環境でも性能を発揮します。エンジニアは、これらの材料を活用し、生産ラインの効率化と機器の保全に貢献できます。

耐熱性能を左右する重要因子

結晶性と非晶性の影響

プラスチックの耐熱性能に影響を与える因子として、結晶性と非晶性の違いがあります。結晶性プラスチックは、分子が規則的に並んでおり、一般に耐熱性が高いとされています。これは、材料内部での熱運動が制限されるためです。一方、非晶性プラスチックは柔軟性や透明性に優れますが、耐熱性にはやや劣ることがあります。この特性の違いを理解し、適切な用途で利用することが、最適な材料の選択に直結します。

添加剤・充填材の効果

添加剤や充填材は、プラスチックの特性を向上させるために使用されます。例えば、ガラス繊維の添加は機械的強度と耐熱性を向上させます。高温下での寸法安定性を確保したり、化学的耐久性を高めたりすることが可能です。これにより、高耐久、高性能な材料特性を提供し、多様な産業ニーズに応えます。

成形条件による特性変化

成形条件は、最終的な製品の特性に大きな影響を与えます。成形時の温度、圧力、冷却速度の微調整によって、プラスチック材料の耐熱性や機械的特性が大きく変わることがあります。適切な条件設定は、材料の本来の性能を引き出し、製品の品質を保証するために不可欠です。従って、成形時にはこれらの条件を精密に管理することが求められます。

耐熱性プラスチックの加工技術

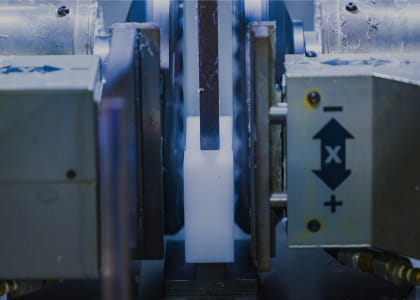

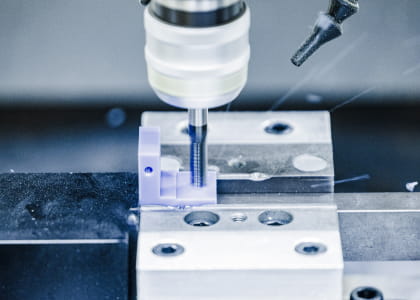

射出成形時の重要管理項目

耐熱性プラスチックの射出成形では、高い精度の温度管理と圧力制御が求められます。材料特性を活かした成形を行うためには、金型の温度や射出の速度を最適に設定しなくてはなりません。これにより、製品の寸法精度と機械的特性を最大限に引き出すことが可能です。加工の質を向上させ、高品質な製品作りを実現します。

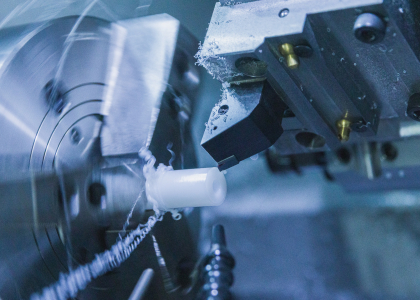

二次加工における注意点

高耐熱性プラスチックの二次加工には、適切なツールと方法の選定が重要です。レーザー溶接や専用の接着剤を用いることで、高い性能を維持しつつ加工を行うことができます。特に、溶接や接着では、プロセス中の過熱や応力がかかり過ぎないように注意を払う必要があります。このような管理は、完成品の性能や耐久性に直接つながります。

品質保証のためのテスト方法

品質保証を担保するために、耐熱性プラスチックの製品には多くの試験が行われます。代表的なものは熱負荷試験や機械的強度試験で、これらを通じて温度条件下での耐久性が確認されます。試験を通じた結果に基づき、信頼性の高い製品を顧客に提供することができるため、テストプロセスはデューデリジェンスの一環として非常に重要です。

まとめ

本ガイドでは、プラスチックの耐熱温度に関する基本的な知識から、分野ごとの材料選定、そして加工技術までを詳しく解説しました。耐熱温度は材料選びの重要な要素であり、適切な選択は製品の性能や信頼性を左右します。エンジニアや設計者は、この知識をもとに高品質な製品の開発・提供を行うことが求められます。さらに、市場における技術動向を常に把握し、より効率的で持続可能な製品作りに貢献することが期待されます。このガイドが、みなさまの設計プロセスにおける一助となることを願っています。

よくある質問

耐熱温度が高いほど、強度や剛性も高くなるのでしょうか?

必ずしもそうではありません。耐熱温度と強度、剛性はそれぞれ異なる特性です。例えば、PEEKは高い耐熱温度と強度を併せ持ちますが、PCは耐衝撃性に優れる一方で、耐熱温度はPEEKより低くなります。

耐熱温度の高いプラスチックは、加工が難しいという話を聞きますが、本当ですか?

一部の高耐熱プラスチックは、溶融温度が高いため、特殊な成形設備や加工技術が必要となる場合があります。しかし、近年では、成形性を改善した高耐熱グレードも開発されており、従来よりも容易に加工できるようになっています。

Automation

Automation

Processing

Processing

Human resources

Human resources

Automation

Automation

Processing

Processing

Human resources

Human resources